一切的开始

这一切始于紧固技术的指导。三年来,我们通过持续的沟通和探索性项目与Gemini集团旗下的Valley Enterprises公司建立了紧密的关系。

Bossard在Jeep牧马人越野车的后备箱盖板项目中成功展示了MultiMaterial-Welding®轻量化紧固技术。这为与Stellantis公司的道奇 Daytona/Charger车型的后续项目铺平了道路。由于OEM对我们非常熟悉且对我们的方案充满信心,该项目迅速获得批准。

成功案例

了解Bossard柏中的MultiMaterial-Welding®轻量化紧固技术如何帮助Valley Enterprises带来更精简的物料清单、更轻量化的紧固解决方案、更快的安装时间和成本节省。

这一切始于紧固技术的指导。三年来,我们通过持续的沟通和探索性项目与Gemini集团旗下的Valley Enterprises公司建立了紧密的关系。

Bossard在Jeep牧马人越野车的后备箱盖板项目中成功展示了MultiMaterial-Welding®轻量化紧固技术。这为与Stellantis公司的道奇 Daytona/Charger车型的后续项目铺平了道路。由于OEM对我们非常熟悉且对我们的方案充满信心,该项目迅速获得批准。

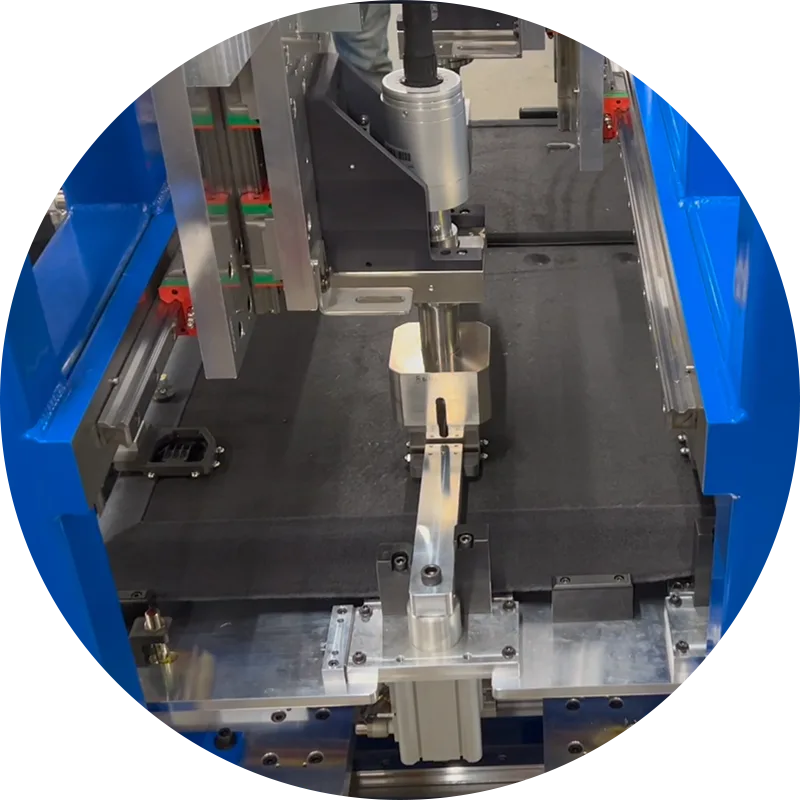

Valley Enterprises需要在后备箱盖板上固定连接支架,之前使用螺钉和T型螺母的纯人工安装方式,效率低,现在需要切换到效率更高的超声波焊接工艺。这一转变需要对我们新技术充满信任,并需要在超声波焊接机上投入资本。为了解决这些问题,我们的工程团队进行了多次样品试验和原型制作,展示其优于现有方法的卓越性能。

MMW技术的性能符合OEM要求,并使Valley Enterprises相信其有效性。此外,通过当前工艺和劳动成本的对比,证明了新超声波焊接工艺的TCO总拥有成本更低。

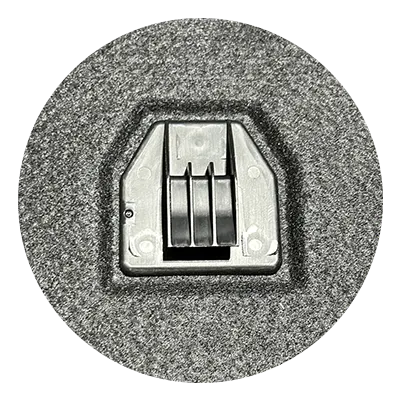

传统上,后备箱盖板的支架需要三个T型螺母和三个螺钉。通过我们创新的LiteWWeight® Pin,销钉和支架完全集成为一个单件,将每个支架的组件从七个或五个减少到仅一个,在装配过程中总共减少32个零件。这一显著的减少不仅缩短安装时间,还降低材料和人工成本。

引入一种新的连接方法带来了技术和成本上的挑战。与OEM的紧密合作和坦诚的沟通对于确保新技术符合高要求,并成功交付至关重要。在此过程中,需要进行多次样品试验和设备设计调整。然而,这一试验阶段顺利且成功地完成了。

客户和OEM对该解决方案都非常满意。

LiteWWeight® Pin的外观设计专利已授权给Valley Enterprises用于注塑成型,与支架一起作为一个整体。我们支持客户进行超声波设备自动化的设计和采购,以满足要求。LiteWWeight® Pin功能集成提供了多个关键优势:

向超声波焊接和LiteWWeight® Pin技术的切换简化了客户的制造流程,为Stellantis Daytona/Charger车型后备箱盖板提供更高效和更具成本效益的解决方案。